Технологический процесс производства газобетонных блоков. Технология производства газобетонных блоков Технология производства газобетонных блоков неавтоклавного твердения

Изготовление популярного строительного камня (газобетона) раньше было возможно только на крупных специализированных заводах. Теперь усовершенствованная технология позволяет производить газобетонные блоки на производственных площадях или в домашних условиях с учетом планируемого выпуска продукции, технологических особенностей, финансовых возможностей предпринимателя. В зависимости от того, как организуется производство, можно купить стационарное оборудование, мини-завод или небольшую мобильную установку, получая с их помощью газоблок различной плотности.

Ячеистый блок получают из смеси, в состав которой включают несколько основных компонентов в определенных пропорциях:

- песок – от 20 до 40 % (максимальный размер фракции 2,1 мм, содержание глины не более 7 %);

- известь – от 1 до 5 %;

- цемент – 50-70 % (марка М400-М500);

- вода – 0,25-0,8 %;

- газообразователь (алюминиевая пудра) – 0,04-0,09 %.

Технология допускает применение дополнительных составляющих: пластификаторов (для улучшения качественных показателей газобетона) и ускорителей твердения, сокращающих продолжительность производственного цикла. Чтобы получить газоблок с дополнительными свойствами, в качестве наполнителей используют шлак, древесную стружку, гипс. Рецептура подбирается в зависимости от желаемой плотности: блок для фундамента делают более прочным, чем перегородочный или теплоизоляционный. Следует заметить, что газоблок для теплоизоляции должен быть наиболее пористым и легким, для чего из рецепта полностью исключается песок.

Различают два вида готовой продукции: неавтоклавный и автоклавный газобетон. Первый вариант изготовить своими руками гораздо проще и дешевле, но получаемый блок имеет низкую плотность и недостаточную точность размеров. Второй вариант прочнее, имеет более однородную структуру и низкую теплоемкость (0,09-0,018 Вт). Автоклавный блок в условиях российского климата (кроме северных регионов) можно использовать для возведения однорядных стен толщиной около 400 мм.

Производство газобетонных изделий не отличается особой сложностью, но требует четкого выполнения технологических приемов.

- Изготовление смеси. Предварительно отмеряют нужное количество компонентов, загружают их в смеситель и перемешивают.

- Введение газообразователя. Операция проводится через 10-15 минут после начала перемешивания. Алюминиевая пудра или паста вступает в реакцию с известью, благодаря чему активно выделяется газ.

- Поступление полуфабриката в формы или на лоток. После выдержки газобетон на лотке разрезают на блоки.

- Созревание – с этой целью газобетонные блоки выдерживают от 10 до 18 часов.

- Автоклавирование – важный этап производства качественных газоблоков. Сформованный и разрезанный на отдельные элементы газобетон перегружают в специальную автоклавную печь. В герметичной камере при температуре 190°C каждый блок проходит обработку насыщенным водяным паром под избыточным давлением 12 кг/см2.

- Сушка. Неавтоклавный газоблок сушат естественным образом в течение 3-6 суток.

- Созревание. Газобетон перемещают на склад, где блок набирает прочность около 30 дней.

- Транспортировка к потребителю. Предварительно газоблок пакуют в термоусадочную пленку и укладывают на деревянные поддоны.

Обзор методов производства блоков газобетона

Чтобы изготовить газоблок, комплектуют технологическую линию, в которую входят:

- смеситель для приготовления рабочего раствора-суспензии;

- активатор или компрессор;

- дозаторы для воды и сыпучих компонентов;

- приспособление для резки газобетона;

- печь-автоклав – только для производства автоклавных газоблоков.

Кроме того, необходимо купить формы для заливки вспененной массы (можно б/у) и тележки, чтобы перемещать готовый блок на склад.

Оборудование выбирают по производительности: она варьируется от 10 до 150 кубометров в сутки. Именно от этого параметра, а также от уровня механизации и автоматизации процесса зависит цена производственного комплекса. Производство блоков автоклавным способом требует значительных капитальных вложений, поэтому в домашних условиях оно будет нерентабельным.

Все оборудование, производящее газобетон, делится на 5 видов:

- Стационарные линии.

Их суточная производительность составляет от 60 м3 готовой продукции. Производственные и складские помещения занимают в среднем 500 м2. Технология имеет такие особенности: формы подъезжают к стационарному смесителю и заполняются раствором, после чего продолжается дальнейшее изготовление изделий. Благодаря высокому уровню автоматизации, оборудование можно обслуживать самостоятельно, привлекая для помощи второго работника.

- Конвейерные линии.

На них производство осуществляется более быстрыми темпами: суточный выход продукта составляет 75-150 кубометров. Оборудование размещается на площади свыше 600 м2, количество обслуживающего персонала – более 8 человек. Большинство процессов протекают в автоматическом режиме.

- Мини-линия.

Она производит в среднем 15 кубометров газобетонных блоков в сутки. В отличие от первых двух типов, этот комплекс сочетает подвижный смеситель и стационарные формы. Чтобы организовать производство, требуется площадь 140-160 м2 и два работника (мини-линия имеет невысокий уровень автоматизации).

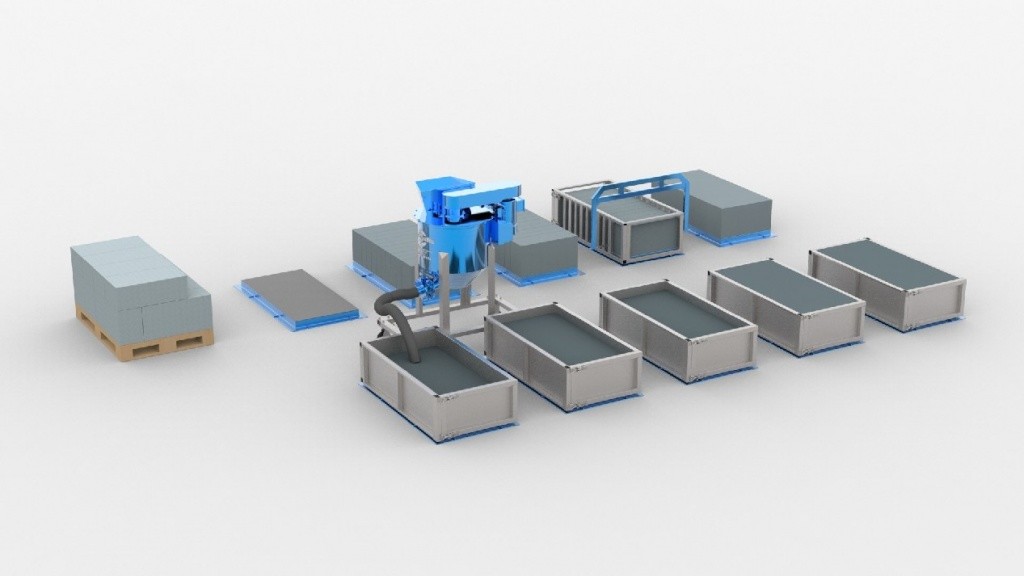

- Мини-завод.

Его производительность несколько выше, чем у предыдущего варианта (от 25 м3), а технология мало чем отличается. Мини-завод обычно включает в себя такое оборудование: самоходный смеситель-активатор, поддоны, водяной бак, комплекс для резки, рельсы для передвижных форм.

Его производительность несколько выше, чем у предыдущего варианта (от 25 м3), а технология мало чем отличается. Мини-завод обычно включает в себя такое оборудование: самоходный смеситель-активатор, поддоны, водяной бак, комплекс для резки, рельсы для передвижных форм.

- Мобильные установки.

Их покупают при сооружении частного коттеджа или загородного дома. Производство ячеистого газобетона своими руками позволяет сократить расходы на стройку почти на треть. Чтобы получить качественный блок, следует покупать комплект с компрессором. Обычно установка подключается к сети напряжением 220 В, тогда как все типы линий требуют трехфазной сети в 360 В.

Технические характеристики оборудования для производства газобетона

1. Конвейерная линия Иннтех-100 Профи.

Смеситель в ней неподвижен, а формы перемещаются от поста заливки на участок резки (блок режется на механизированной установке), затем – в прогревающие камеры и далее на финальный участок, где газобетонные блоки выгружаются на поддоны. Управление дозированием и загрузкой осуществляется автоматически. Компоненты смеси поступают в промежуточный бункер по конвейерам, которые отключаются управляющим терминалом при достижении нужного веса материала. Формы представляет собой колесную тележку, передвигающуюся по рельсам с помощью автоматических толкателей.

Производительность линии – 100 м3 в сутки, средняя цена – 3 000 000. Б/у оборудование этой марки стоит около 400 000 рублей.

2. Автоматическая линия для изготовления газобетона автоклавного твердения (от китайского производителя Dongyue Building Machine, официальный дилер – Компания Премиум Кирпич Плюс).

Производительность линии – до 300 000 кубометров газобетона в год. Занимаемая площадь – до 4000 м2. Потребляемая мощность – 250 кВт. Стоимость комплекса составляет около 54 000 000, есть также предложения купить б/у линию для автоклавного производства за 6 000 000 рублей. В базовую комплектацию входит такое оборудование:

- бункеры и емкости;

- перемешивающий транспортер;

- растворосмесительный узел производительностью 25 м3/час;

- система для транспортировки сырья;

- дробилка;

- система аспирации;

- автомат для резки;

- автоклавные камеры;

- формы;

- кабина с электронным узлом управления;

- вилочный погрузчик;

- тележки;

- узлы выгрузки и упаковки.

3. Мини-линия АСМ-15МС.

Она обеспечивает производительность 15 м3 газобетона в сутки, занимая площадь 120 м2. Потребляемая энергия составляет всего 3кВт, необходимая численность рабочих – 1-2 в смену. Линия включает мобильный смеситель емкостью 250 л, стационарные формы и шаблон с комплектом пил (чтобы резать газоблок). Стоимость АСМ-15МС – 190 400 рублей.

4. Установка Газобетон-500 Б плюс.

С ее помощью осуществляется изготовление неавтоклавного газобетона марки Д400-Д1200 (такую плотность имеет готовый газоблок). Компактная установка разработана для производства в домашних условиях, а также для мелкого бизнеса. Мобильное оборудование можно разместить дома или прямо на строительной площадке (оно занимает не более 2 м2).

В комплект Газобетон-500Б плюс входит следующее оборудование:

- смеситель Газобетон 500Б – он непосредственно осуществляет изготовление смеси, из которой затем формуют газоблок;

- компрессор – качественно замешивает раствор, подавая воздух по специальным форсункам в нижнюю часть загрузочного резервуара;

- соединительные рукава – служат для подсоединения компрессора к установке.

Технические характеристики оборудования Газобетон-500 Б плюс:

- емкость смесителя — 500 л;

- производительность – 3 м3 пористого бетона в час;

- габариты – 1,85х1,23х1,33 м;

- длина рукава для выгрузки – 2 м;

- вес – 155 кг;

- источник питания – двухфазная электрическая сеть напряжением 220 В;

- потребляемая мощность – 1,5 кВт.

Средняя цена комплекса – 60 000. Чтобы удешевить газоблок, есть смысл купить б/у оборудование

Работать на комплексе Газобетон-500 Б плюс можно самому, но непрерывное производство блоков лучше организовать с участием 2-х человек. Технология изготовления блоков на установке осуществляется в 3 этапа.

1. Дозирование компонентов, их загрузка и перемешивание. Чтобы вспенить газобетон и ускорить его застывание, используют комплексную химическую присадку. Взвешенные минеральные компоненты вручную засыпают в смеситель, после чего включают его. Перемешивание происходит в течение 11 минут.

2. Выгрузка продукта. Сметанообразная вспененная масса поступает по разгрузочному шлангу в формы. Их заполняют на ½ высоты, после чего в течение 2-4 часов газобетон вдвое увеличивается в объеме. Через 6 часов газоблок подравнивают металлической струной. После этого блок созревает в форме еще 8-16 часов.

3. Извлечение и сушка. Газобетонные блоки вынимают и укладывают на поддоны для естественного испарения влаги при температуре +20 °C. Через 48 часов изделия отправляются на склад, где в течение 4 недель достигают 100%-ной прочности.

Строительная отрасль, даже во времена различных кризисов, всегда показывает определенный рост , поэтому производство строительных материалов, как идея для развития бизнеса всегда будет иметь успех.

Наиболее привлекательным является производство материалов, показывающих постоянно растущий спрос и именно к таким можно отнести газобетон, неизменно популярный , особенно у частных застройщиков.

Для того, чтобы заняться изготовлением газобетона в коммерческих целях необходимо специальное оборудование , производственные площади, поставщики сырья, работники (в случае, если речь идет о небольшом предприятии, можно обойтись даже собственными силами плюс 1-2 помощника).

Размер будущего производства должен определяться такими критериями

: финансовыми вложениями, которые готов инвестировать бизнесмен на начальном этапе, емкостью рынка, для которого ориентированно производство данного продукта.

Размер будущего производства должен определяться такими критериями

: финансовыми вложениями, которые готов инвестировать бизнесмен на начальном этапе, емкостью рынка, для которого ориентированно производство данного продукта.

В некоторых случаях оправдана покупка оборудования для производства газобетона

для конкретного объекта: в этом случае можно значительно сократить общие затраты на строительство, а после окончания работ оборудование можно продать, отдать в аренду

или наладить небольшое коммерческое производство данного материала.

Газобетонные блоки: основные виды и размеры

Любой бизнес следует начинать после тщательно и детально разработанного бизнес-плана. Для газобетона это особенно актуально, исходя из того, что данные изделия могут производиться различными способами

, а, следовательно, понадобиться разное оборудование, а также могут отличаться потребности предприятия в производственных и складских площадях.

Любой бизнес следует начинать после тщательно и детально разработанного бизнес-плана. Для газобетона это особенно актуально, исходя из того, что данные изделия могут производиться различными способами

, а, следовательно, понадобиться разное оборудование, а также могут отличаться потребности предприятия в производственных и складских площадях.

Газобетон может производиться двумя способами: автоклавным и неавтоклавным . В первом случае изделия имеют большую прочность, дают меньший процент усадки, рекомендованы для строительства несущих стен и перегородок.

Изделия, полученные обычным способом твердения проявляют лучшие теплоизоляционные характеристики . Газобетонные блоки могут иметь стандартную прямоугольную форму (точнее параллелепипеда) или специальную – U-образную , которые используются для устройства перемычек в оконных, дверных проемах.

Размеры изделия определяются размерами форм для заливки, но желательно чтобы они соответствовали типовым или стандартным значениям

, равным по длине – 625 мм, по высоте – 250 мм, и с возможностью выпуска блоков разной толщины, от 100 до 400 мм.

Для U-образных изделий стандарты следующие: длина 600 мм, высота 250 мм

, а ширина или толщина может составлять 200, 300 или 400 мм.

Плюсом будет являться возможности использования оборудования для изготовления блоков по индивидуальным заказам.

Сырье для производства газобетонных блоков

Так как большую часть себестоимости продукции составляет сырье, то к выбору поставщиков следует подойти очень ответственно. Главный критерий – качество исходного сырья и невысокие транспортные расходы. Кроме того, для того чтобы обеспечить определенный сырьевой запас, понадобятся складские площади , размер которых также необходимо учесть при выборе участка для аренды.

Для производства газобетона понадобится:

- портландцемент , рекомендуется использовать марку 400, которая гарантирует необходимые прочностные характеристики готового продукта;

- известь;

- песок (часто для этого используется кварцевый);

- алюминиевый порошок или паста.

Допускается использование и дополнительных компонентов: пластификаторов, улучшающих характеристики газобетона и ускорителей твердения, сокращающих производственный цикл, но не ухудшающих качество изделий.

Также должен иметься источник воды , качество которой должно отвечать определенным технологическим требованиям. Если планируется выпуск изделий с дополнительными свойствами или качествами , могут понадобиться запасы, гипса, шлака, древесной стружки и некоторых других компонентов, используемых в качестве наполнителей.

Составление ТУ для изготовления газобетона

Если планируется коммерческое производство, то без составления Технических Условий (ТУ) для их производства не обойтись. Это прежде всего необходимо для получения Сертификата качества на выпускаемую продукцию.

Разработкой можно заняться самостоятельно, при наличии профильного образования, а можно заказать эту работу

специалистам или купить готовые ТУ. После этого необходимо пройти процедуру регистрации ТУ

, стоимость которой составляет в среднем от 3000 до 5000 рублей за один вид регистрируемого изделия.

Например,

Стоимость изготовления ТУ специалистом для одного вида продукции может составить от 5000 до 35000 рублей, а покупка готового ТУ колеблется в пределах от 4000 до 10000 рублей.

В некоторых случаях покупка ТУ осуществляется вместе с приобретением оборудования , многие производители предлагают такой вариант в качестве бонуса или по льготной цене с большой скидкой.

ТУ на выпуск продукции должны содержать следующую информацию и данные:

- о параметрах изделия , его свойствах и характеристиках;

- описание технологического процесса изготовления и контроля качества продукции;

- о необходимых условиях для хранения готовой продукции и правилах ее транспортировки;

- о требованиях к качеству исходного сырья;

- о правилах соблюдения техники безопасности на производстве;

- о нормах по соблюдению сохранности окружающей среды .

Маркетинговая стратегия и сбыт продукции

Несмотря на то, что газобетон пользуется постоянным спросом как у частных застройщиков, так и у строительных организаций, без должной рекламной компании и политики продвижения товара не обойтись.

Прежде всего, следует рассказать о том, что на рынке появился новый производитель материала и для этого можно использовать различные способы: реклама в СМИ, раздача полиграфической продукции потенциальным покупателям на строительных рынках, в магазинах, осуществление адресных рассылок коммерческих предложений, с указанием наименований изделий и их цены.

Очень эффективно использование стратегии прямых продаж для работы

с крупными застройщиками или строительными фирмами, но для этого необходимо нанять на соответствующую должность дополнительного сотрудника, обязанности которого на небольшом предприятии вполне может выполнять наемный директор или непосредственно сам владелец бизнеса.

Покупка оборудования

В зависимости от планируемых объемов выпуска продукции в сутки , определяемых в кубических метрах, и размера начального капитала следует подходит к выбору оборудования для производства газобетона. На этом рынке существует довольно широкий выбор , предлагаемый как отечественными, так и зарубежными производителями, прежде всего, европейскими и китайскими.

Продажа оборудования для производства газобетона многими производителями осуществляется «под ключ» : с доставкой и установкой, обучением персонала. Кроме гарантийного обслуживания может предоставляться и сервисное. При выборе оборудования следует учитывать его возможности для производства блоков разной плотности, в том числе минимальные и максимальные показатели по этому параметру.

Независимо от комплектации, оборудование для изготовления блоков состоит из следующих элементов и производственных узлов:

- смесителя для раствора-суспензии;

- смесителя-активатора;

- форм для изделий;

- механизма для резки газобетона ;

- дозаторов для воды и сырья , вибросита

- специальная печь-автоклав (только для производства автоклавного газобетона).

Понадобятся также гидравлические тележки для транспортировки готовой продукции на склад.

Производительность оборудования может составлять 10 м³, 60 м³, 120 м³ и более в сутки

. От этого параметра, а также от степени автоматизации процесса и будет зависеть цена.

На оборудование для производства газобетонных блоков цена

минимальная приблизительно на 15 м³ в сутки

составит около 100000 рублей. Также следует отметить, что стоимость оборудования для производства автоклавного газобетона

значительно выше, поэтому его использование для мини-заводов является очень редким, так как рентабельность такого производства очень низкая

, и соответственно, период окупаемости будет очень большим. В среднем, время окупаемости оборудования

и первоначального капитала, вложенного в производство, составляет от полугода до двух лет.

Технологический процесс изготовления газобетона

Производство газобетона не представляет особой сложности , но требует точного соблюдения технологического процесса.

Виды оборудования

Все оборудование для производства газобетонных блоков можно разделить на 4 группы:

- конвейерные линии;

- стационарные линии;

- мини-линии;

- мобильные установки.

Главное их отличие между собой – производительность. Для их размещения требуются производственные площади разных размеров.

Стационарные линии хорошо автоматизированы, что позволяет значительно сократить использование ручного труда, а также получить продукцию очень высокого качества. Производительность составляет от 60 м³ в сутки и более. Для обеспечения бесперебойной работы завода необходимо всего два человека в одну смену.

Для размещения такого мини-завода вместе со складами для сырья и готовой продукции потребуется около 500 м² производственных и складских помещений. Поэтому для старта бизнеса потребуются довольно большие затраты на первоначальном этапе, прежде всего, на покупку оборудования и аренду площадей. Затраты только на оборудование составят от 300000 до 1,5 млн. рублей и более, в зависимости от его производительности.

Значительно можно сократить первоначальные затраты, отдав предпочтение мини-линиям , производительность которых составляет около 15 м³ продукции в сутки . Основное их отличие от стационарных, кроме размеров и уровня автоматизации, заключается и в принципе работы оборудования .

В стационарных комплексах неподвижным элементом является смеситель , а в мини-линиях формы для блоков, то есть в первом случае формы сами подъезжают к смесителю для заполнения их подготовленным раствором, а во втором случае – наоборот.

Поэтому, можно сэкономить и на аренде площадей для производства: для размещения мини-линии, производительностью 15 м³ в сутки понадобится всего 140-160 м². Но для обслуживания данной установки также потребуется минимум 2 работника, так как уровень автоматизации значительно ниже. Мини-линии допускается использовать для производства газобетона непосредственно на строительной площадке, только для этого потребуется источник электроэнергии.

На конвейерных линиях можно производить от 120-150 м³ в сутки, при этом удается добиться максимальной автоматизации процесса, а количество наемных работников сократить. Оборудование, размещаемое на площади от 600 м², успевают обслужить всего 8 человек. Естественно, на начальном этапе потребуются большие вложения, но при хорошей конъюнктуре рынка и налаженном сбыте окупаемость такой линии может произойти всего за год, хотя затраты на оборудование составят от 2-5 млн. рублей и более, в зависимости от его производительности.

Мобильные установки для производства газоблоков имеет смысл покупать в том случае, когда предстоит строить, например, загородный жилой комплекс или коттедж. В этом случае можно значительно сократить расходы . В среднем стоимость строительства можно снизить на 30%. Для того, чтобы добиться получения изделий высокого качества смеситель дополнительно оснащается компрессорной установкой , которая обеспечивает более качественное изготовление раствора.

Как правило, все мобильные установки рассчитаны для работы от обычной электросети с напряжением 220 В, вместо трехфазного подключения в 360 В для остальных видов оборудования. Для его размещения не потребуется много места на строительной площадке , такое оборудование можно разместить даже под навесом. Стоимость такой установки для производства газоблоков начинается от 25000-40000 рублей .

Что необходимо учитывать при организации бизнеса по производству газобетонных блоков

Производство материала с низкой себестоимостью и высоким спросом делает данный вид бизнеса очень привлекательным. Но для того чтобы получить максимальную прибыль, следует учитывать некоторые нюансы. Прежде всего следует учитывать сезонность спроса, поэтому, для того чтобы первый год работы не оказался убыточным, производство следует запустить за месяц-два до начала строительного сезона , накопив на складах определенный запас продукции. Также следует учитывать, что основная категория клиентов – частные застройщики, поэтому требуется постоянно работать над увеличением продаж за счет привлечения максимального количества новых клиентов.

При выборе помещения под аренду, следует руководствоваться несколькими моментами: площадь его должна быть достаточной для размещения производственной линии , склада сырья и склада готовой продукции. Кроме того, должна иметься возможность для заезда автотранспорта. Помещение должно быть достаточно сухим и теплым , кроме того, должны быть подведены водопровод и трехфазная электросеть с напряжением 360В.

Ценообразование и реализация продукции

При разработке бизнес-плана, особое внимание следует уделить разделу ценообразования . Для того, чтобы росли продажи, цена продукции должна быть конкурентной, а качество изделий высоким. Расчет себестоимости продукции выполняется для 1 м³ и включает в себя:

- стоимость сырья, включая и его транспортировку;

- коммунальные и арендные расходы;

- оплату труда наемным работникам;

- расходы на обслуживания бизнеса, включая налоги;

- расходы связанные с продвижением продукции на рынок (рассылки, реклама и т.д);

- прочие расходы.

После того, как получена себестоимость производства 1 м³ газобетонных ее следует сравнить со среднерыночной ценой на данный вид изделий.

И уже в зависимости от полученного результата установить экономически оправданную цену на свою продукцию, не стремясь при этом к предельной низкой, которая может просто отпугнуть покупателя, так как он просто посчитает продукт некачественным, но и не следует ставить слишком высокую, так как потребитель всегда может найти качественные изделия по приемлемой цене.

Для того, чтобы бизнес процветал, необходимо регулярно проводить мониторинг рынка и оперативно реагировать на любые его колебания. В этом случае удастся добиться стабильного спроса на свою продукцию, а, следовательно, оборачиваемость капитала будет происходить быстрее, что в свою очередь ускорит окупаемость основных средств, затраченных на начальном этапе на организацию бизнеса.

Из газобетона часто строят частные дома, потому что этот материал, при невысокой стоимости, имеет отличные эксплуатационные . Используется газобетон в строительстве очень давно. Он зарекомендовал себя только с положительной стороны, если возводятся невысокие сооружения (до четырех этажей).

Производство этого материала – процесс сложный и ответственный. Только при соблюдении всех условий получатся качественные изделия, которые можно будет смело использовать в .

Основные этапы изготовления:

- Подготовка форм. Чаще всего используется прямоугольная конструкция, состоящая из четырех бортов и два. Все детали конструкции соединены болтами, которые обрабатываются любым машинным маслом.

- Подготовка смеси. Исходные компоненты смеси – это цемент, известь, песок и теплая вода. Также используется газообразователь. Песок должен быть отсеян до максимального размера в 2.1 единицу. Содержание глины в песке не должно быть более семи процентов. Что касается цемента, то берутся марки М-400 или М-500. Соотношение компонентов приблизительно следующее: 51-71% цемента, 0,04-0,09% алюминиевой пасты, 1-5% извести, 20-40% песка и 0,25-0,8% воды.

- Заливка формы. Смесь заливается в подготовленные формы, которые предварительно надо прогреть до 40 градусов Цельсия. После того, как смесь залита, натянутой струной выравнивается ее уровень. Затем она накрывается теплоизоляционным материалом. Это снизит потери тепла, которое необходимо для стабильного протекания процесса образования пор и твердения изделия.

- Сушка блоков . Она проводится уже через два часа после заливки. Блок вытаскивают из формы и отправляются на теплый склад или в специальные камеры для завершения процесса производства.

Газобетонные стеновые блоки представляют собой изделия, сделанные из ячеистого бетона. Каковы его особенности и что в целом представляет из себя этот строительный материал.

Газобетон был изобретен давно, но с разработкой новых современных производственных технологий, стали выпускаться усовершенствованные газобетонные блоки различных конструкций и видов. При возведении зданий используют несколько видов различных блоков. про газобетонные блоки для наружных стен.

Оборудование для производства

В зависимости от тех объемов, в которых производят газобетонные блоки, оборудование будет разным. Чаще всего речь идет про стационарные линии . Они подходят для производства неавтоклавного газобетона.

Автоклавный газобетон набирает прочность при высоком давлении и температуре в специальной камере, которая называется автоклав. Неавтоклавный вариант твердеет в естественной среде с использованием теплого воздействия.

Максимальная производительность стационарной линии ровняется 60 метрам кубическим. Это автоматизированное производство, которое требует минимального присутствия человека.

Специальное оборудование помогает хранению и транспортировки, а автоматические дозаторы сами вымеряют необходимое количество компонентов. Блоки получаются высокого качества, но это дорогостоящее оборудование, которое также требует наличия большой площади.

Существуют также мини-линии , которые являются уменьшенной копией стационарного оборудования. Тут процесс работы сход с описанным выше процессом, и блоки получаются хорошего качества. Единственное отличие – это меньшее количество готовых изделий.

На видео показан процесс промышленного производства газобетона:

Формы для производства

Способ распалубки влияет на то, какие формы производства ячеистого газобетона существуют:

- Разборные. Залитую в такие формы массу можно объединить, просто убрав борта. Они собираются на пустых паллетах. Большая часть работы с формами проделываются вручную, но это увеличивает затраты на оплату труда.

- Колпачные. Такие формы можно снять только с уже застывших блоков. Снятие проводится механическими аппаратами. Их каркас литой и не может разбираться. Процесс производства такие формы ускоряют, но также требуют минимального ручного труда.

После удаления готовых блоков из любой по виду тары ее надо почистить и хорошенько смазать, перед тем, как запускать новую партию.

Как сделать газобетонные блоки своими руками

Изготовить газобетон в домашних условиях можно с помощью специального оборудования. Поможет, к примеру, мобильная установка «Газобетон-500 Б плюс». Покупка такого станка в итоге себя окупит, потому что можно будет изготовить необходимое количество блоков для дальнейшей их при строительстве частого дома без лишних финансовых затрат на поиски производителя и доставку готовой продукции.

В составе установки также имеется:

- Электрический двигатель;

- Разливочный шланг;

- Диск с полным описанием всех этапов работы. Поэтому, чтобы приступить к изготовлению, не обязательно иметь специальную квалификацию. Достаточно ознакомиться с информацией на диске.

А вот так делают газобетон своими руками:

Стоимость оборудования

Конечная цена зависит от мощности оборудования и его конкретной комплектации. Дорого все стоит смеситель, основная часть цены которого складывается из дозаторов и формы. Мини линия обойдется в районе 400 000 рублей. Если говорить о конвейерной линии, то общая минимальная цена будет в районе двух миллионов.

Несмотря на то, что газобетонные блоки являются уже проверенным строительным материалом, который давно используют, он не теряет своей актуальности. Производство характеризуется значительной простотой процесса, а использование натуральных материалов для смеси дает готовым блокам много преимуществ.

С изобретения технологии начал свою работу весь завод. А сейчас её легко приобретают все заказчики в комплекте со своим оборудованием. Для начала расскажем о преимуществах нашей технологии перед аналогами:

- быстро окупает производство – от пары недель до нескольких месяцев;производит газобетон высшего качества – по ГОСТ;даёт отличный результат с минимальными ресурсами – даже без ускорителей твердения и фиброволокна.

Для каждой линии описан свой порядок работы. Его соблюдение – одна их составляющих наивысшего качества. Соблюдать технологию просто, потому что она похожа на план:

- подготовить формы – монтаж и смазка;приготовить смеси из компонентов;заполнить формы смесью;нарезать застывший массив;прогреть блоки;разобрать массив и упаковать блоки – обернуть полиэтиленом.

При покупке линии вы получаете массу подробностей по каждому этапу и приступаете к практике – она важнее любых советов.

Об особенностях работы с каждой линией читайте в разделах:

- мини-линии;стационарное оборудование;конвейерное производство.

Линии отличаются по производительности и степени автоматизации, поэтому для каждой линии – своя технология.

Мы также делаем линии на заказ, по индивидуальным пожеланиям клиента. Таких примеров на сайте нет, но знайте, что заказы на оборудование по вашей задумке мы тоже принимаем. В таких случаях технологию пишем специально под изготовленную линию.

Главное преимущество технологии «АлтайСтройМаш»

Это простота.

Технология считается совершенной, когда её можно объяснить даже ребёнку. И сейчас вы уже понимаете, что производство газобетона на оборудовании «АлтайСтройМаш» – действительно простой процесс.

Заказчики оборудования сами справляются и со сборкой линии, и с запуском производства. Кроме иллюстраций и видео-инструкций, у каждого клиента есть свой технолог. Он контролирует запуск, отвечает на все вопросы, а при необходимости – лично налаживает производство.

Прочитайте, какие минимальные требования нужно соблюсти для производства. Может у вас уже всё готово к производству?

Строительство домов из газобетона очень популярно, благодаря тому, что данный тип строительного материала имеет хорошие характеристики и сравнительно не высокие цены и за долгую историю использования газобетона, он получил много отзывов.

Технология производства газобетона, состоит из нескольких ключевых этапов. Мы опишем технологию производства блоков газобетона, расскажем про необходимое оборудование, которое используется технологией производства газобетон.

Связанные статьи:

- Наружная отделка стен из газобетонаБыстровозводимые дома

Первый этап: подготавливаются формы для заливки блоков

Форма для блоков - это как правило прямоугольная конструкция, которая имеет 4 борта и дно. Все детали надежно соединены болтами. Подготовленные формы, обрабатываются внутри маслом (как правило любое машинное) и уже готовы к заливке смесью, готовку которой мы рассмотрим на следующем этапе.

Второй этап: Готовка смеси для заливки газобетонных блоков

Материалы и компоненты требуемые для приготовления смеси

Исходными компонентами являются: цемент, известь, песок, теплая вода, газообразователь. Песок может быть обычный или же карьерный, требуется отсев максимальный размер до 2.1 единиц, содержание глины подобных веществ не более 7%. Цемент - портландцемент марки М - 400, М - 500.

Газообразователь- это алюминиевая паста «Газобетолайт».

Для регулировки усадки и скорости нарастания газомассы используется щелочная добавка.

Соотношение компонентов, мас в %:Портландцемент 51-71Алюминиевая паста 0,04-0,09Известь 1-5Песок 20-40

Вода 0,25-0,8

Для того что бы приготовит газобетонную смесь раздельно готовят:

алюминиевую суспензию, путём разведения в воде алюминиевой пасты всоотношении вода: алюминиевая паста = 10:1 (перемешивать при разведении непрерывно, это позволит предотвратить расслоение состава) .Вода, которая понадобится при готовке алюминиевой суспензии и является частью

общего количества воды, которое нужно для изготовления газобетонной смеси.

Оборудование для производства газобетона

В смесительподается нужный объем воды, который сразу же начинает непрерывно перемешиваться. После чего,вэтот же смеситель, с водой начинает добавляться поочередно:песок, цемент, известьи самой последней добавляется алюминиевая суспензия. Каждый добавленный компонент данной смеси, после добавления хорошо смешивается примерно в течение 30 секунд.

Третий этап: Заливка формы

Полученная газобетонная смесь заливается в предварительно подогретые до 35-40°С формы (если используется монолитное строительство, то разумеется в опалубку), в которых и происходит окончательное формование изделий. После того как газобетонная смесь будет залита, можно выровнять верхний слой натянутой и закрепленной струной, после чего накрыть сверху теплоизоляционным материалом (плитами), это необходимо для снижения потерь тепла, которое необходимого для стабильного протекания процесса поризации и нормального протекания реакций гидратации цемента и твердения газобетонных изделий.

Связанные статьи: Этапы строительства дома из газобетона

Сушка блоков

Примерно спустя 1,5-2 часа, изделия приобретут нужнуюпрочность, далее нужно вытащить их из форм и отправить на теплый склад или в пропарочные камеры для завершения процессов твердения.

Так же используются варианты заливки не отдельных блоков, а целой массы, которая после сушки разрезается на блоки.

Отличие автоклавного газобетона от не автоклавного газобетона

- автоклавный газобетон, набирает прочность при высоком давлении и высокой температуре в спец печах(сушильных камерах), которые называются - автоклавне автоклавный газобетон, твердеет в естественной среде, при атмосферном давлении или используется тепловлажностная обработка с использованием теплового воздействия

Газобетон (автоклавный ячеистый бетон), как и пенобетон, относится к группе ячеистых бетонов, представляет собой, искусственно созданный пористый камень. Пористая структура придает газобетону первоклассные теплоизоляционные и энергосберегающие свойства, а также незначительный вес, что выгодно отличает его от других, широко применяемых в строительстве материалов, например, шлакоблоков, кирпича, бетона.

Здесь мы рассмотрим производство газобетона, оборудование для газобетонных блоков (линии, установка), технологию, исходные материалы для изготовления автоклавного и неавтоклавного газобетона.

Сырье

Один блок, весом примерно 30 килограмм, способен заменить около 30 кирпичей. Строительство с использованием таких блоков, из-за их малого веса, можно проводить без аренды специальной подъемной техники, что выгодно в экономическом отношении. Более того, автоклавные газобетонные блоки хорошо поддаются обработке.

Перечисленные качества газобетона, делают его одним из самых популярных материалов при возведении дач, коттеджей и других индивидуальных построек. Доказательством тому служит неуклонный рост объемов производства.

Исходные материалы для изготовления газобетона:

- вода;известь;цемент;кварцевый песок.

Подробнее об их использовании читайте ниже в технологиях.

Оборудование для производства

Ранее, возможности производить ячеистый бетон, были только у крупных специализированных предприятий, имеющих соответствующее дорогое оборудование для производства газобетона. С появлением новых технологических процессов, значительно упрощающих производство, такие возможности появились у предприятий малого и среднего бизнеса.

Установка для изготовления «СТРОМ-газобетон» / Цена 24-39 тыс. рублей

К данной небольшой установке нужны будут еще и, конечно же, формы, которые выглядят так:

Формы для производства газобетонных блоков / Цена от 18 тыс. рублей / Фото www.tehtron.com

Видео линии для промышленного производства:

Для небольших фирм, занимающихся производством газобетона, имеются различные варианты исполнения оборудования: от доступных полуавтоматических линий (производительность 2,9 куб. метров в смену, цена от 200 тысяч рублей) до целиком автоматизированных производственных линий (производительность до 100 куб. метров в смену, цена от 4 миллионов рублей).

Технология изготовления

Несмотря на название, сама технология производства газобетона довольно простая и состоит она из нескольких частей.

Основная часть технологий

Характерной чертой представителей этой группы бетонов является их ячеистая структура. Пузырьки газа занимают в них до 85% объема, поэтому все ячеистые бетоны имеют довольно малый объемный вес.

Все исходные материалы для газобетона (воду, известь, цемент и кварцевый песок) размешивают в газобетоносмесителе в течение 4-5 минут готовится смесь, затем в неё добавляют в небольшом количестве водную суспензию алюминиевой пудры, которая вступает в реакцию с известью. Продуктом реакции является водород, который и образует в сырьевой массе огромное количество пор (пузырьков) размером от 0,5 до 2 мм, которые равномерно пронизывают весь материал.

Сразу же после добавления этой алюминиевой пасты смесь переливают в специальные металлические емкости (см.

выше установку), в которых и проходит само вспучивание. Для ускорения данных химических реакций, а также схватывания и твердения полуфабрикат подвергают вибрационным нагрузкам. После того как газобетон достигает стадии предварительного своего затвердения, с верхушки застывшей смеси проволочными струнами срезают неровности, а оставшуюся массу берут и разрезают на блоки равного размера.

Полученные газобетонные блоки проходят тепловую обработку в автоклаве (см. ниже). Затем полученные блоки калибруют благодаря специальной фрезерной машины.

Автоклавная обработка газобетона

Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков. Уже сформированные и разрезанные на блоки газобетон помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м·°С). Благодаря такой теплопроводности газобетонных изделий в российских климатических условиях можно (за исключением северных районов) возводить однорядные стены толщиной 375-400 мм, которые не требуют дополнительного утепления.

Газобетон можно изготавливать и неавтоклавным методом. В таком случае затвердение происходит в естественных условиях.

Для такого производства уже не будет требоваться современное высокотехнологичное оборудование, поэтому его можно производить даже своими руками в домашних условиях, но он будет менее прочен. Усадка неавтоклавных газобетонных блоков при эксплуатации составляет 3-5 мм/м, в то время как автоклавных – 0,3-0,5 мм/м. Прочность автоклавного - 28-40 кгс/ м², неавтоклавного - 10-12 кгс/м².

Обычный газобетон производится существенно реже, чем автоклавный, но опять же его можно делать в домашних условиях, т.к. не требуется никакого сложного оборудования для этого.

Свойства автоклавного ячеистого бетона

В результате применения порообразователя получается материал, у которого:

- низкая плотность, как у сухой сосны (500 кг/м3), что в 5 раз меньше, чем у обычного бетона, и в 3 раза меньше, чем у кирпича;прочность при сжатии, достаточная (1-5 МПа) для несущих стен 2-х и 3-хэтажных зданий. Прирост прочности за первые сутки достигает 50%;водопоглощение на уровне обычного кирпича, менее 20%;сорбционная влажность до 5%;морозостойкость более 75 циклов, что в 2 раза больше чем у кирпича;теплопроводность газобетона (0,1 Вт/м3) в 2 раза ниже, чем у сухой сосны, в 15 раз меньше чем у обычного бетона и в 8 раз ниже, чем у кирпича;звукоизоляция стены толщиной в 300 мм соответствует 60 дБ;огнестойкость оценена при длительном воздействии открытого огня (900°С) на протяжении 4 часов, что гораздо больше, чем у обычного бетона, газосиликата и кирпичагазобетон легко обрабатывается простыми инструментами, пилится, гвоздится;экологически безопасен, что показано безопасными традиционными компонентами и подтверждается гигиеническим сертификатом;возможно монолитное литье;простая технология изготовления;высокая производительность;низкие затраты;достойное качество.

Расходы и доходы

Производство газобетона – высокодоходный бизнес: затраты на производство (себестоимость) 1 куб.

метра – 1800 рублей, розничная же цена достигает 2500 рублей, таким образом, если изготавливать и продавать 250 куб. метров блоков в месяц, чистый доход составит 175 тысяч рублей. Срок окупаемости капитальных вложений составляет от одного до двух лет.

Рост спроса на газобетонные блоки достигает пиковых значений в период интенсивного частного строительства, с мая по октябрь.

Поэтому подготовкой к пуску производства необходимо заниматься в межсезонье, и закончить все работы до мая. Нелишним будет иметь некоторый запас готовой продукции на складе, поэтому лучше начать изготавливать блоки в марте-апреле. Выполнение этих условий обеспечит быструю окупаемость капитальных вложений на производство газобетона и ускорит получение первых наличных денег.

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ.

Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетонапозволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон - относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности.Применяется ячеистый бетонс неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Какое оборудование понадобится?

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки. Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов. За это время смесь заполняет отведенный ей в форме объем, а иногда даже его ей бывает мало. Тогда через 2 часа излишки можно будет убрать.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.